プラスチックの加飾|印象を左右する「シボ」の選び方と指定方法をプロダクトデザイナーが解説

他の加飾方法の種類や選び方については、こちらでまとめています >>プラスチックの加飾|種類・特徴・選び方をプロダクトデザイナーが解説

シボとは?質感をつくる“表面の工夫”

シボとは、金型の表面に細かい凹凸をつけ、プラスチック製品にマットな質感や独特の触感を与えるための加工です。見た目の違いだけでなく、指紋が目立ちにくくなったり、滑りにくくなるといった機能面にも影響を与えるため、単なる装飾ではなく“設計の一部”として考えるべき要素です。

艶消し仕上げとの違いについても少し触れておくと、塗装でマットにする方法が「艶消し」であるのに対して、金型自体に加工を施すことで成形品の表面に直接凹凸を作るのが「シボ」です。

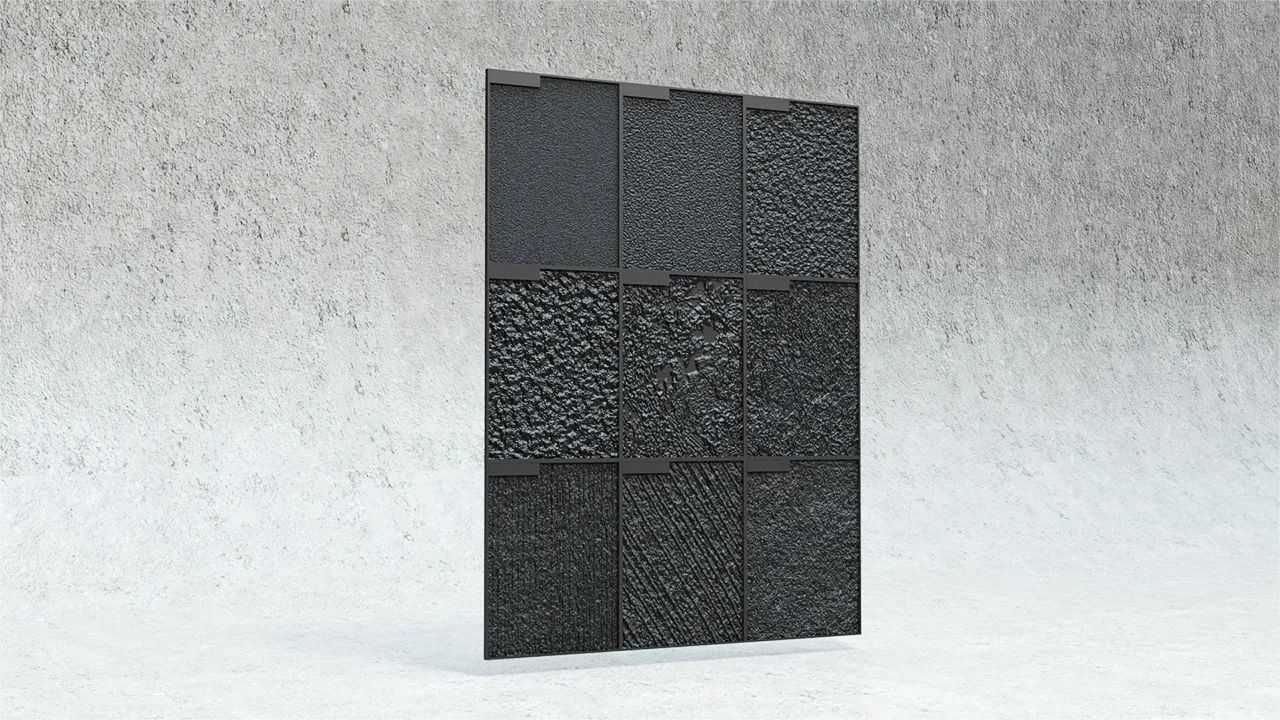

シボの種類と印象の違い

シボにはさまざまな種類がありますが、私はいつも「どんな印象を与えたいか」「どんな目的があるか」を考えて選定しています。

- 細かい凹凸のシボ:さらさらした触感。高級感や清潔感を与える。指紋が目立ちにくい。

- 粗い凹凸のシボ:ザラっとした触感。実用性やグリップ性、無骨さを演出。

- 模様付きのシボ:レザー調や木目調など、装飾的なものも存在。

- 鏡面仕上げ(シボなし):強い光沢感。高級感や目立たせたい部分に使う。

最近のプロダクトに見る“シボ”のトレンド

最近のプロダクトデザインでは、ある意味“特徴のない”細かいシボを全面に施すケースが増えています。目立つ模様や深い凹凸ではなく、あえて目立たないマットな質感をベースに使うことで、製品全体に落ち着いた印象や品のある雰囲気を与える設計が多く見られます。

そのうえで、部分的にグロス仕上げを加えてコントラストをつける工夫もよく使われています。

たとえばNintendo Switch 2は筐体全体がマットな質感でまとめられていて、落ち着いた印象があります。ゲーム内容も家族や子供向けのものが多く、可愛らしさや親しみやすさを表現するにはこの仕上げが合っていると感じます。

一方、PlayStation 5は本体両側をマットに、中央の黒いパーツだけをグロスに仕上げており、全体としてクールで引き締まった印象に仕上げられています。リアル志向のゲームや大人向けの世界観が多いPSシリーズには、こうした質感のコントラストによる“緊張感”がよく合っていると思います。

こうしたトレンドからも、色や形だけでなく“質感”を通してプロダクトの印象やターゲットに合わせた体験を設計することの重要性が高まっていると感じます。

シボをかける場所の指定方法と考え方

1. キャビ側にシボ/コア側にテカというシンプルな方法

金型構造上、製品の外側(キャビティ側)をシボに、内側(コア側)をテカにする方法は、最も簡単で実務でもよく使われます。たとえば「表側は高級感を持たせたいが、裏側は見えないしコストを抑えたい」といった場合、この指定だけで十分なケースもあります。

ただ、私はこの判断をする時にコストだけでなく、成形時の“離型性”も重視しています。樹脂は成形後に必ず収縮し、コア側(内側)に張り付きやすいため、場合によっては型屋さんから「離型を良くするためにここはシボを入れたい」と提案されることもあります。

こうした製造面の視点は、見た目には関係なくてもトラブルの防止や成形の安定性に直結する要素なので、私はコア側については現場の意見を尊重することが多いです。

2. 細かく指定する場合は図面や3Dデータで指示

意匠や機能の要望に応じて、表面ごとに異なる仕上げを指定したい場面もあります。その際には、図面に注記として指示を書く方法もありますが、私の場合は3Dデータ上で面ごとに色分けをし、それぞれに仕上げ内容を割り当てています。

この3Dデータを共有する手段として便利なのが3D PDF形式です。これはCADソフトが無くても、PDFリーダーがあれば誰でも立体的に確認できる形式で、協力会社とのすり合わせにも非常に役立っています。

シボの指定方法:見本帳 or 実物サンプル?

1. 見本帳を使う場合

仕上がり見本帳を使うと実物に近い質感を見て確認できます。もちろん有料ではありますが、一度買えば一生モノですし、必要と感じるなら購入するのも十分にアリだと思います。

実際、私自身は今のところ自分では買っていませんが、型屋さんから「この見本帳の中から選んで」とお願いされた時には、それに従って指定したこともあります。また、型屋さんが見本帳を持っていることも多いので、まずは一度相談してみるのが良いかもしれません。

ただ、見本帳の板は小さい平面が多く、実際の製品形状や素材とは条件が異なります。そのため、「思ったより目立つ」「粗く見える」といったズレが生じることもあります。

2. 実物サンプルで伝える場合

私は普段、雑貨屋さんや100円ショップ、文房具売場などで「いいな」と感じた質感の製品をそのまま型屋さんに渡して、「この感じで」と伝えることも多いです。サンプル費用も手頃で、加工側にも感覚が伝わりやすい方法です。

もちろん、実物サンプルを使っても完全な再現は難しく、仕上がりには多少のズレが出ることがあります。ただ私は、毎回すべてを完璧に再現することにこだわるのではなく、コストや加工しやすさとのバランスを見ながら判断するようにしています。

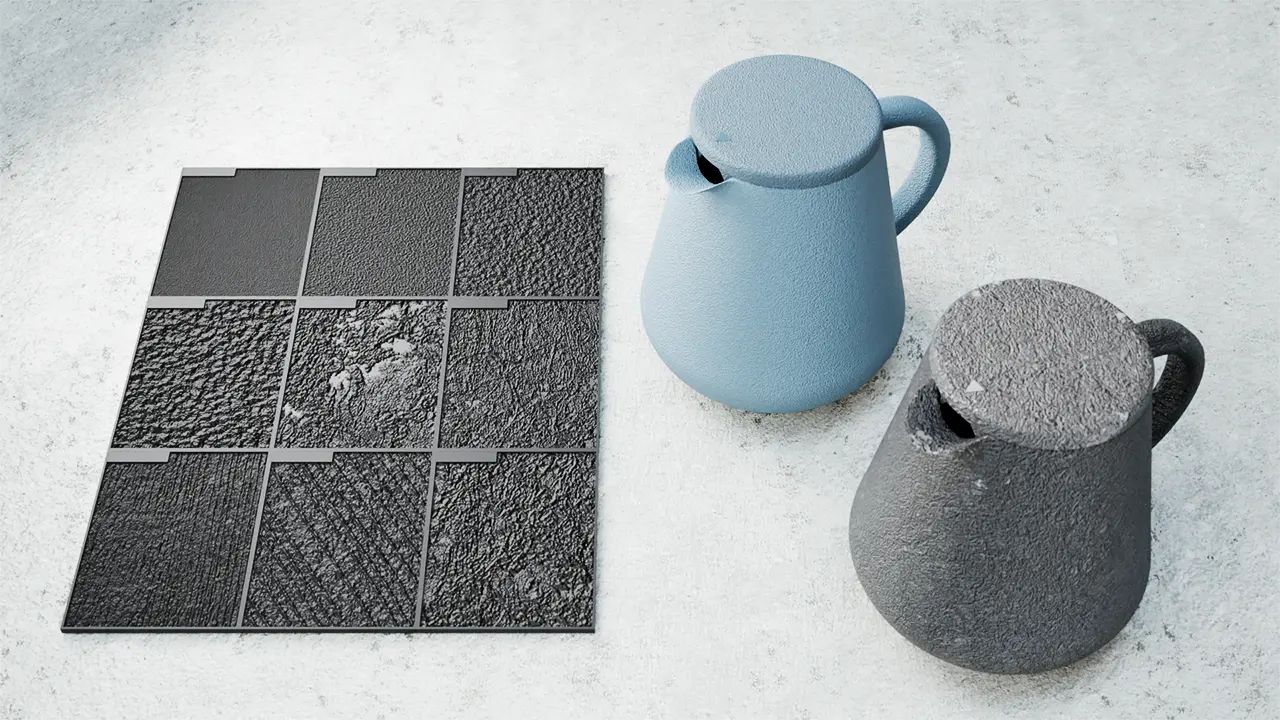

CGで“シボ適用後の見た目”を確認する

見本帳を使うにしても実物サンプルを渡すにしても、実際の製品形状にシボを適用した時の見え方までを正確にイメージするのは難しいと感じています。

そこで有効なのが、3DCGを活用した事前確認です。

設計データをもとに、シボをかけた状態をシミュレーションすることで、立体形状や光の反射も含めて質感の印象を関係者と共有しやすくなります。

ただし、CGでシボの微細な凹凸や複雑な質感を完璧に再現するのは現実的には難しく、あくまで「おおよそのイメージを掴む」ための補助的な手段として活用するのが適切だと思います。

>>3DCGを活用した仕上がり確認の方法はこちらの記事で紹介しています

協力会社との打ち合わせが良い“シボ設計”を支える

シボ指定に限らず、加飾全般において協力会社との打ち合わせは欠かせません。デザイナーとして「こうしたい」という意図は明確に持つべきですが、それと同じくらい、成形性や金型加工の観点からの現場の意見も重要です。

私は、特にコア側のような意匠に関わらない部分については、全面的に現場の判断に委ねています。それは「任せたからにはしっかり頼むね」という信頼のスタンスでもあります。

また、時には意匠と成形性がぶつかることもあります。そんな時こそ、建設的な打ち合わせが必要です。「自分が正しい」ではなく、「それぞれが専門家として落とし所を探る」という姿勢が大切だと感じています。

まとめ:シボは“印象”を設計するための仕上げ

シボは単なる装飾ではなく、製品の印象や機能を左右する重要な要素です。簡単な指定方法から、細かな質感表現、実物サンプルやCGの活用まで、いくつもの手段があります。

どの方法を使うにしても、重要なのは「何のためにその質感を与えるのか」を明確にすること。そして、現場の知見も取り入れながら、最適な落とし所を探っていくこと。

シボ選定の5視点:実務で意識したいポイント

最後に、シボを選ぶときに私が意識しているポイントを5つに整理してみました。

シボの指定は感覚だけで選ぶと失敗しやすく、目的や条件に応じた判断が必要です。

実務で判断に迷ったときの参考になれば嬉しいです。

| 視点 | 狙い |

|---|---|

| 印象 | 製品にどんなイメージを与えたいか(高級感/親しみやすさ/緊張感など) |

| 機能性 | 滑り止め、指紋対策、傷の軽減など、実用的な役割 |

| 成形性 | 離型のしやすさやトラブル防止など、製造の安定性 |

| コスト | 加工費や金型費の影響。仕上げによっては専門業者が必要になる |

| 協力会社の視点 | 型屋さんや成型屋さんからの提案。経験に基づく現場の知見 |

こうした視点を持って打ち合わせを進めると、より納得感のある仕上がりに近づけると思います。

そうして設計された質感こそが、製品の魅力につながると私は考えています。

商品開発のご相談はこちらからお願いいたします!

他にもデザイン関連の記事を書いておりますのでよろしければ御覧ください!

デザイン事例はこちらからご確認いただけます!