プラスチックの加飾|シルク印刷の特徴と選び方をプロダクトデザイナーが解説

他の加飾方法の種類や選び方については、こちらでまとめています >>プラスチックの加飾|種類・特徴・選び方をプロダクトデザイナーが解説

商品開発では、製品の魅力を高めるために「加飾」の選択が欠かせません。中でもシルク印刷(スクリーン印刷)は、古くから使われ続けている定番の印刷方法です。

私はプロダクトデザイナーとして、日用品から工業製品までさまざまなプロジェクトに携わってきましたが、加飾の選定は意匠性だけでなく、製造現場とのやり取りにも大きく関わると感じています。

本記事では、プラスチック製品への加飾方法としてシルク印刷を選ぶ際に知っておきたい特徴と、現場視点を交えた選び方のポイントを解説します。

シルク印刷とは?基本の仕組み

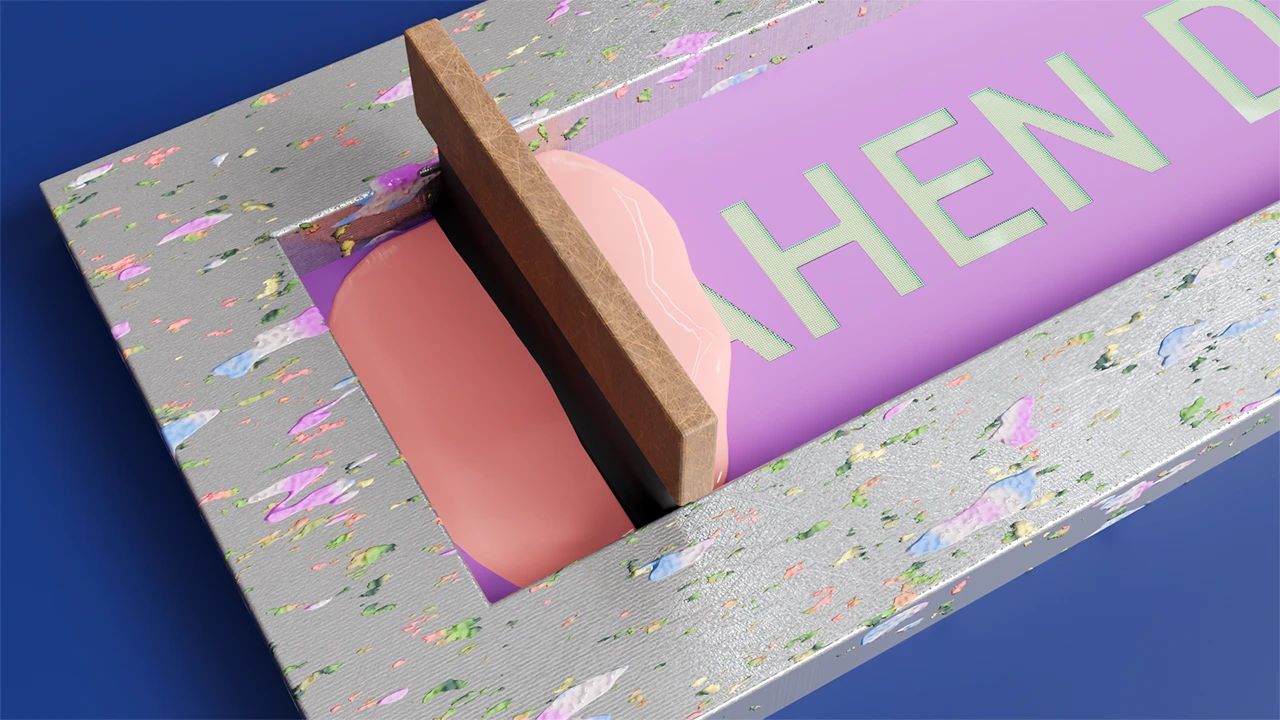

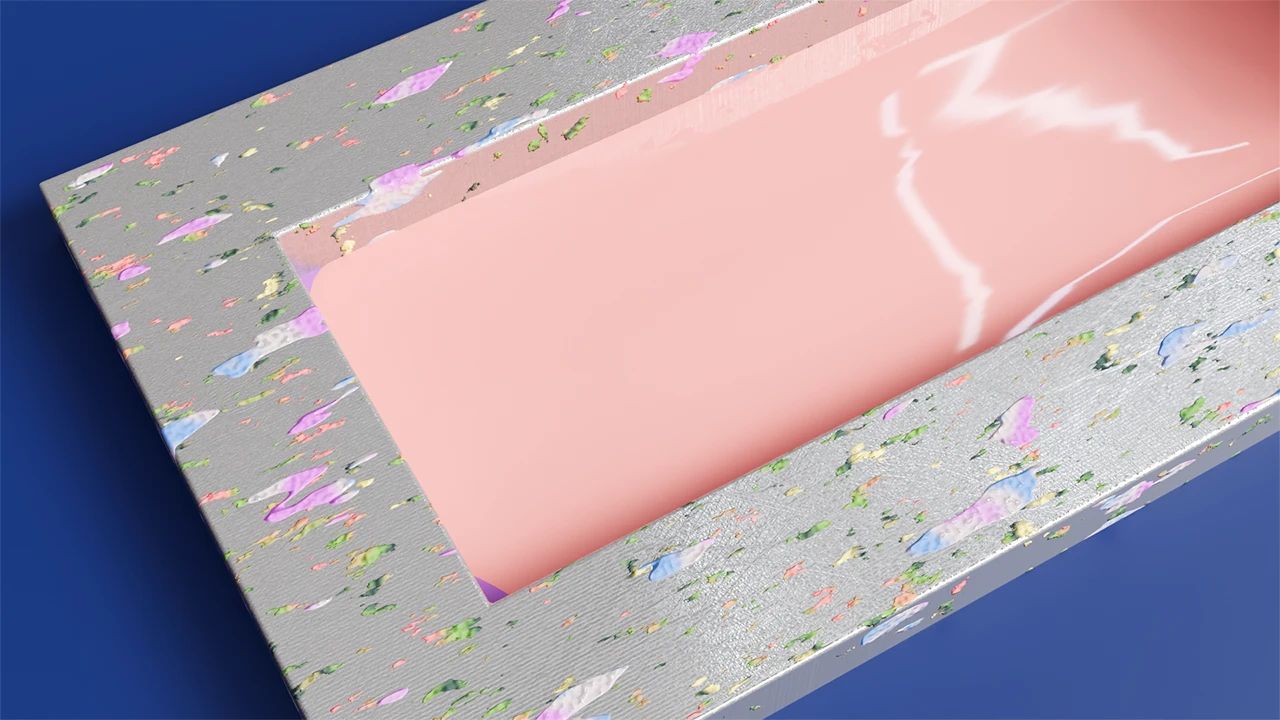

シルク印刷は、メッシュ状の版(スクリーン)にインクを押し出して転写する印刷方法です。

かつては絹(シルク)の布を使っていたことが名前の由来で、現在は化学繊維製のスクリーンが一般的です。

この方法は特に平らな面に適しており、インクの発色が強く、濃く仕上がるのが特徴です。

たとえば、金や白などの特殊な色でもしっかり表現でき、耐久性も高いため、工業製品や販促グッズなどにも多く使われています。

シルク印刷が多色印刷とグラデーションに不向きな理由

ただし、シルク印刷には注意点もあります。

まず、多色印刷やグラデーション表現には向いていません。

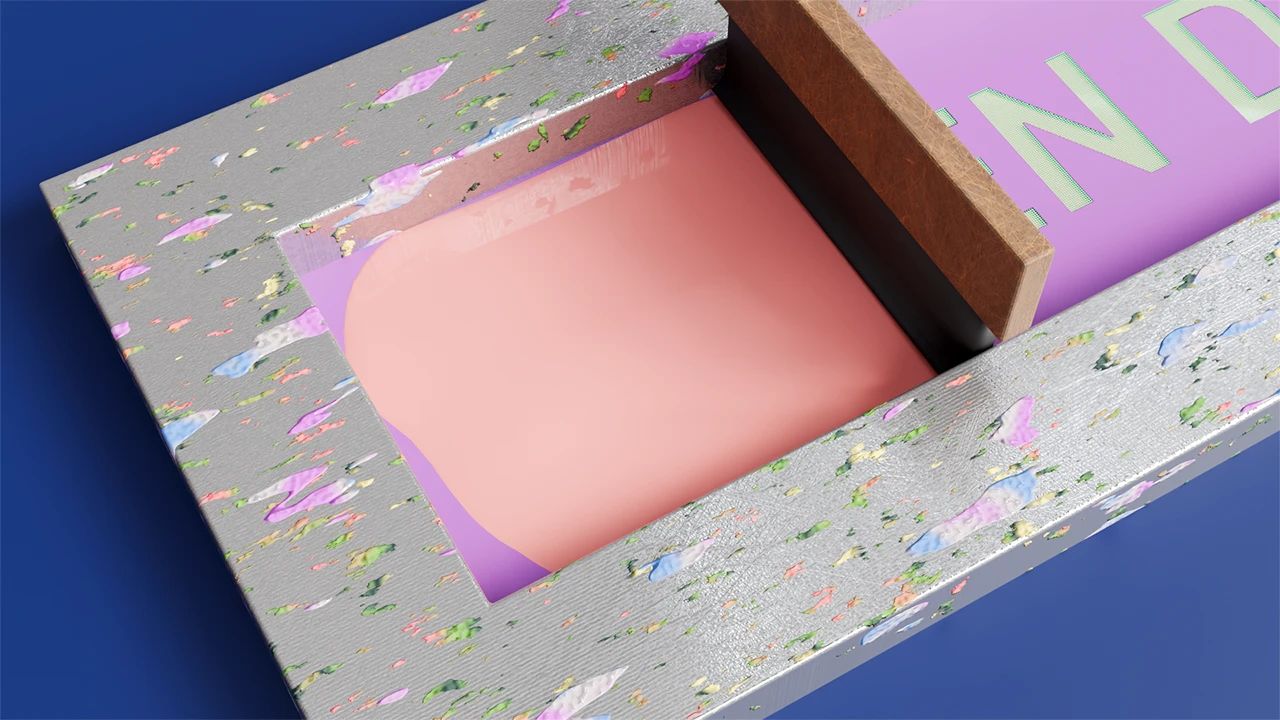

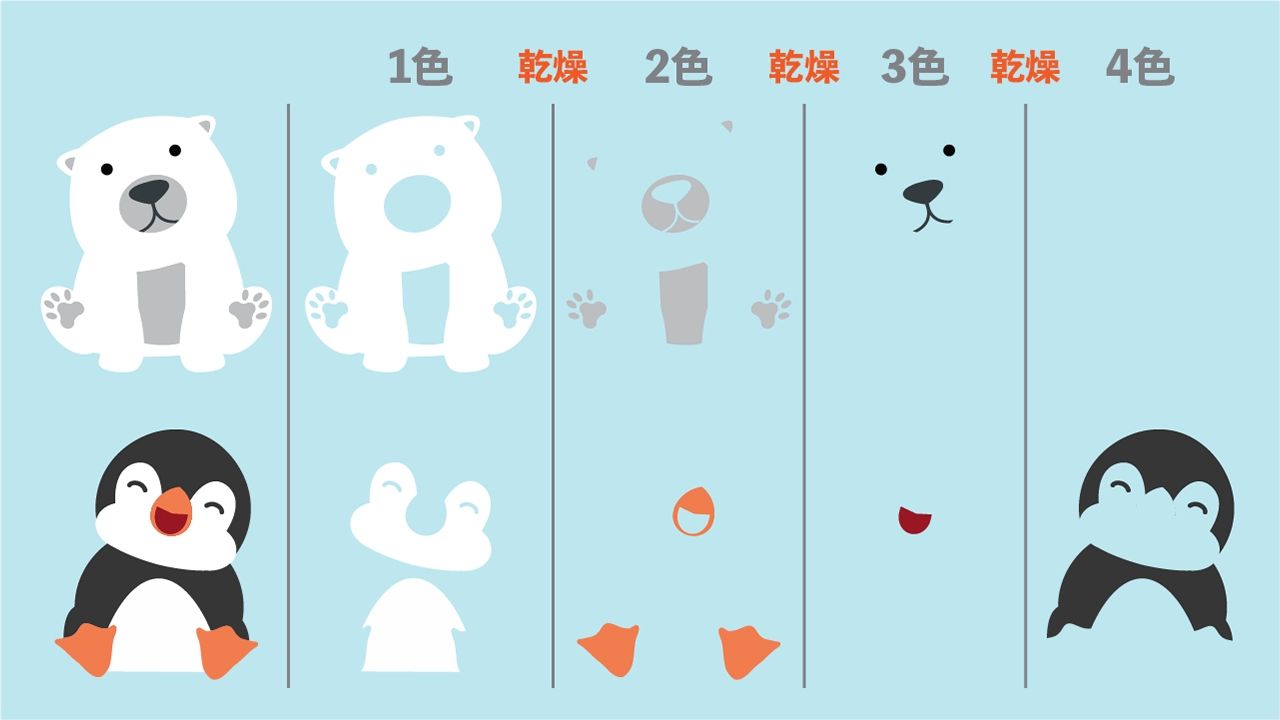

これはシルク印刷が「1色ごとに版を作成し、1色ごとに印刷と乾燥を繰り返す」工程だからです。

一般的なプリンターやオフセット印刷では、CMYKの4色を一気に重ねてフルカラー表現が可能ですが、シルク印刷では色ごとに工程を分ける必要があり、作業時間が大きく増えることになります。

乾燥が不十分な状態で次の色を刷るとにじみやズレが発生するため、1色刷ったら乾燥 → 次の色という地道な工程を踏むことになります。

UVインクによる工程短縮と注意点

この乾燥工程の課題を解決する方法の一つが「UVインク」の使用です。

UVインクは、紫外線を照射することで数秒〜数十秒で硬化するため、次の工程への移行が非常にスムーズになります。ロット数が多く多色印刷が必要な場合は、この方法によって大きく工程時間を短縮できます。

ただし、UVインクを使用するには専用の設備が必要で、すべてのシルク印刷業者が対応しているわけではありません。また、UV印刷に対応するためには専用の治具が必要になることもあり、初期費用が増えるケースもあります。

予算やロット数、納期などの条件に応じて、導入の是非を検討する必要があります。

私が見た「8色刷り」の実例とその難しさ

私自身、過去に8色刷りのシルク印刷に立ち会ったことがあります。

キャラクターが描かれた収納ケースの加飾でした。

このとき印象的だったのは、1色ずつ版を重ねていく工程の繊細さです。

8回の印刷工程を経るには、当然ながら版ズレのリスクが高まり、高い技術力と設備の安定性が求められます。

まさに熟練の印刷職人による「手仕事の積み重ね」でした。

印刷ミスを防ぐための治具の役割とは?

シルク印刷では、紙とは異なり印刷対象が必ずしも平らとは限りません。

特にプラスチック製品では、曲面や段差のある立体形状が一般的であり、そのままでは正確な印刷位置を維持することが難しくなります。

そのため、印刷物をしっかり固定できる「治具(じぐ)」の設計・製作が非常に重要です。

治具は製品の形状ごとに専用で作る必要があるため、初期コストがかかる場合もありますが、量産での品質安定や印刷ミスの防止には欠かせない存在です。

紙のデザインしか経験のない方には馴染みのない工程かもしれませんが、プラスチック製品の加飾ではとても重要な要素のひとつです。

シルク印刷の入稿データの作り方と注意点

入稿データの作成にも、シルク印刷ならではの注意点があります。

- 基本的には単色ごとに版が必要なので、色分解されたレイヤーを用意する必要があります。

- デザインの内容やインクの性質によっては、ベタ面のサイズや線の太さに制限があることも。

- 色の指定はDICなどの特色指定が一般的です。CMYKでの表現とは違い、1色ずつ独立して扱います。

このような背景から、紙向けのデザイン感覚をそのまま持ち込むと、うまくいかないことがあると私は感じています。

任せるために知り、任されるために知っておく

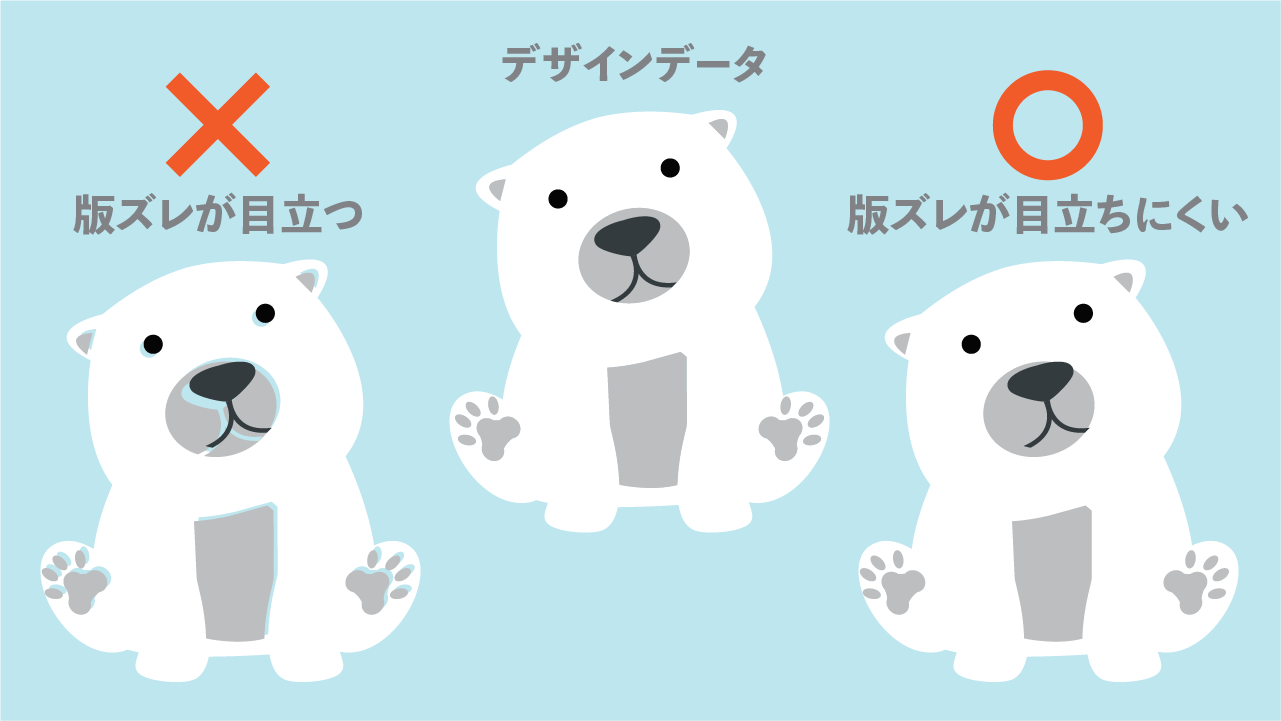

シルク印刷では、色を刷る順番や境界部分での処理など、細かな調整が仕上がりに大きく影響します。

たとえば印刷の重なりによるにじみを防ぐために図柄をわずかに大きくしたり、境界にオーバープリント処理を加えたりするなど、印刷職人の技術が問われる部分も多くあります。

とはいえ、こうした具体的な処理方法までをすべて把握する必要はないと私は思っています。

実際の最適な手法は、現場の印刷業者さんに委ねるのが自然です。

一方で、プロダクトデザイナーとして重要なのは、

- どの程度のズレなら許容できるのか

- どんな仕上がりを目指しているのか

といった「判断の基準」を明確に持ち、現場と共有する力だと考えています。

そのためにも私は、なるべく現場のことを理解するようにしています。

自分が信頼して任せられるだけでなく、逆に「このデザイナーは現場を分かってるな」と信頼してもらえるように。

そうした相互の信頼関係があるからこそ、製品のクオリティは一段と上がる――私はそう思っています。

関連記事

商品開発のご相談はこちらからお願いいたします!

他にもデザイン関連の記事を書いておりますのでよろしければ御覧ください!

デザイン事例はこちらからご確認いただけます!