材料選びのポイントをプロダクトデザイナーが解説|現場で役立つ素材選定の考え方と実例

はじめに:素材選びに正解はあるのか?

製品開発において「どんな素材を選ぶか」は、完成品の印象や品質、そしてコストにまで大きな影響を与える重要な工程です。しかし、素材に“絶対の正解”はありません。なぜなら、その選定は「誰が」「どんな目的で」「何を重視するか」によって大きく変わるからです。

たとえば、設計者は図面にしやすい形状や加工精度を重視し、購買部門はコストや納期を、品質管理担当は強度や安定性を見ています。一方、私たちプロダクトデザイナーは、外観の美しさや手触り、加工によって得られる表現の幅など、製品の“印象”を大きく左右する要素に目を向けます。

本記事では、プロダクトデザイナーとして実際にモノづくりの現場で向き合ってきた素材選定の実態を、実例も交えながら解説します。

さらに、失敗から学んだ“運用段階で見えてきた改善ポイント”についても紹介しています。

「素材の知識がないといけないのでは?」と思われがちですが、実は“ど真ん中”を知っておくだけでも実務では十分に通用します。

デザインや設計に関わる方はもちろん、開発の進め方で悩んでいる方にも、ぜひ参考にしていただけたら嬉しいです。

素材の分類と特徴|板金・アルミ・ステンレスの違い

ここでは、よく使われる3つの素材をプロダクトデザイナーの視点から簡単に比較してみます。

| 素材 | 特徴 | 主な用途 | 詳細記事リンク |

| 板金 | 加工自由度が高く、コストも抑えやすい | 筐体、カバー、パーツ全般 | → 板金の記事 |

| アルミ | 軽量で加工性が高く、意匠性にも優れる | 軽量筐体、モバイル機器、外装部品 | → アルミの記事 |

| ステンレス | 錆びにくく高級感があるが、加工はやや難しい | 高耐久部品、厨房器具、医療機器 | → ステンレスの記事 |

それぞれに強みと弱みがあり、どれが優れているというわけではありません。製品の目的や使用環境によって「合う・合わない」が決まる素材です。

どう選ぶか?判断基準とせめぎ合いの実態

素材選びには、さまざまな視点からのせめぎ合いが存在します。たとえば、以下のような場面に出くわすことがよくあります。

- コスト重視 vs 意匠重視:価格を抑えたい購買部門と、質感にこだわりたいデザイナー

- 加工しやすさ vs 強度:薄くて加工しやすい素材にしたい設計者と、壊れにくさを重視する品質管理

- 既存ライン対応 vs 新規設計:既存の製造方法に乗せたい製造現場と、新しい価値を生み出したい企画側

このような状況では、「最終的にどの価値を最優先するのか」を明確にしないと判断がぶれてしまいます。

私自身は「ユーザーに伝えたい印象」や「製品としての存在感」を基準に選定することが多いですが、常に他部門との調整をしながら、実現可能なラインを見極めていく必要があります。

素材をどう見ているか|プロダクトデザイナーの視点

私たちデザイナーは、素材を「単なる物質」ではなく、「印象を伝える手段」として捉えています。たとえば、同じ形でもステンレスで作るのとアルミで作るのとでは、重さや表面の印象がまるで異なります。

以下は、プロダクトデザイナーが材料選びの際に特に注目するポイントです。

- 意匠性(見た目の質感や色味)

- 加工性(思い通りの形が作れるか)

- 重量感(軽さ・重さによる印象)

- 表面処理の可能性(塗装・研磨・ヘアラインなど)

- 使用環境との相性(屋外か屋内か、手に触れるか)

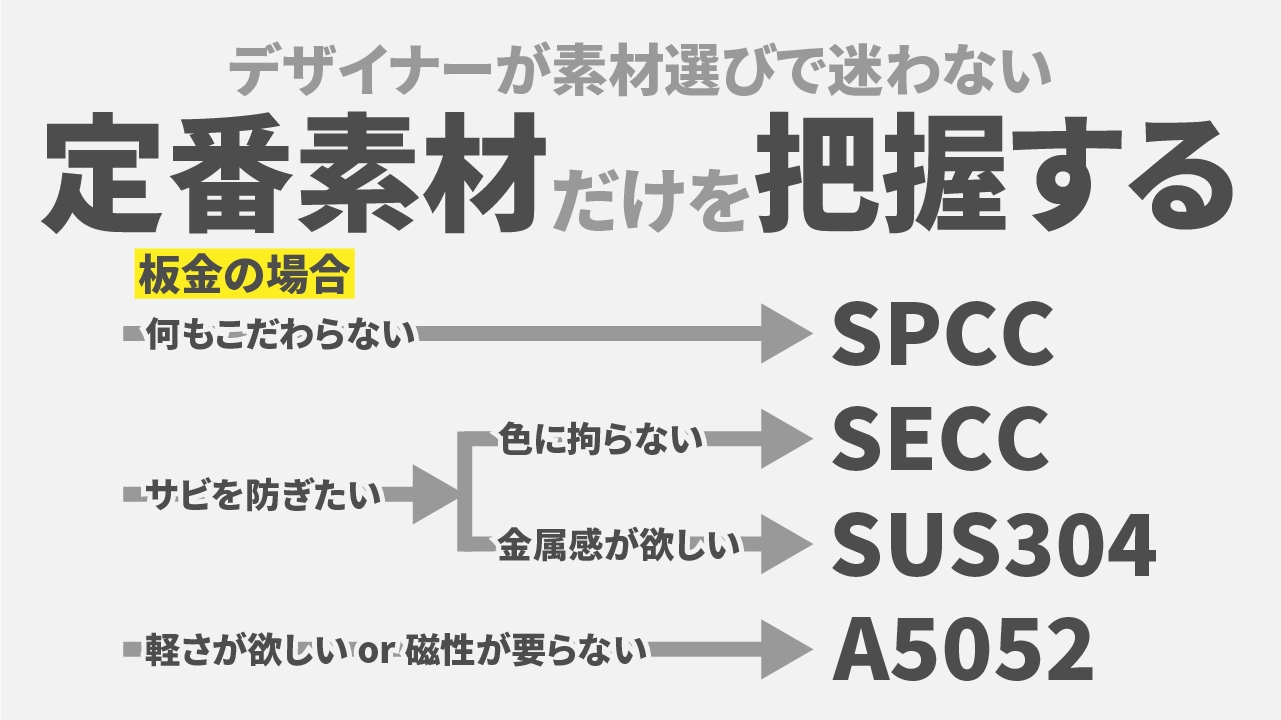

私自身がプロダクトデザイナーとして意識しているのは、「すべての素材に詳しくなること」ではありません。むしろ、「よく使われる定番素材=ど真ん中」とその特性をしっかり理解しておくことが、実務上は非常に重要だと感じています。

設計者や製造現場と会話をするうえでも、共通認識としての“ど真ん中”を押さえておくことで、スムーズな検討や合意形成がしやすくなります。素材選定において奇抜さを狙う必要はなく、「目的に対して妥当で、現実的な素材選びができること」が、プロダクトデザイナーに求められる役割だと思っています。

プロダクトデザイナーが押さえておきたい「ど真ん中」の素材

たとえば板金で何かを作る場合、特にこだわりがなければ私はまずSPCCを選びます。

SPCCはまさに“ど真ん中”の素材で、多くの工場が常に在庫を持っているため、試作の手配もしやすく、コストも抑えやすいのが魅力です。

錆びにくさが求められる場合は、SECC(表面に亜鉛メッキを施した鋼板)や、ステンレス(SUS)に切り替えることもあります。その中でもSUS304はステンレスの中で最も“ど真ん中”に位置する素材で、耐食性に優れ、在庫性や価格面でもバランスが取れているため、私自身が選ぶ場面も多いです。

一方で、磁性を避けたい場面や、軽さが求められる用途では、アルミを選ぶことがあります。その際は汎用性が高く、加工もしやすい5052(A5052)を選ぶのが定番です。これもまた“ど真ん中”の素材で、仕上げや耐食性、強度のバランスが良く、多くの用途で安心して使えるアルミ合金だと感じています。

このように、すべての素材の種類を完璧に理解していなくても、「よく使われる品番」さえ押さえておけば、実務では困りません。

実際には、素材に詳しくないデザイナーも多くいます。それが悪いということではなく、それぞれの専門性の範囲や重視している軸が違うだけ。大事なのは、素材そのものの知識よりも、「誰と、何を目的に会話するか」を見据えた最低限の共通言語を持っているかどうかだと思っています。

プロダクトデザイナーの素材選びの目的とは?

ものづくりの工程は、大きく「企画 → デザイン → 設計 → 量産」と進みます。

私たちプロダクトデザイナーは、この中で企画からデザインフェーズまでを主に担当します。

このフェーズで重要になるのが「デザインモック(外観確認用試作)」です。

デザインモックを社内やクライアントに提示して承認を得ることで、次の詳細設計フェーズへ進めます。

この時点で使用する素材に必要なのは、“量産用に完璧な材料”ではなく、“デザイン意図を的確に伝えられる材料”です。

多くの企業では、モック段階で承認が取れたあとに、設計や購買が主導して詳細設計に入っていきます。この段階で強度・品質・コストなどを再検討する中で、材料が変更になることもよくありますが、それは何の問題もありません。むしろ自然な流れです。

だからこそ、プロダクトデザイナーに求められるのは、最終的な量産材料を完璧に理解していることではなく、“モック作成や意匠検討”に適した材料を現実的に選べることだと私は考えています。

加工方法の知識も選定に活きる

材料だけでなく、加工方法についての知識も持っておくと、モック作りや設計者への引き継ぎが非常にスムーズになります。例えば、板金で加工するなら曲げ・溶接・レーザーカットといった加工が可能かを想定しながら形状を考えることで、無理のないデザインになります。

このように、量産を見据えた実現可能性を意識した素材・加工選定が、プロダクトデザイナーにとって大きな武器になるのです。

プロダクトデザイナーは美しさや機能性を考える立場にありますが、製品として実現できるラインを見極めるには、素材と加工の“セットの知識”が欠かせないと私は考えています。

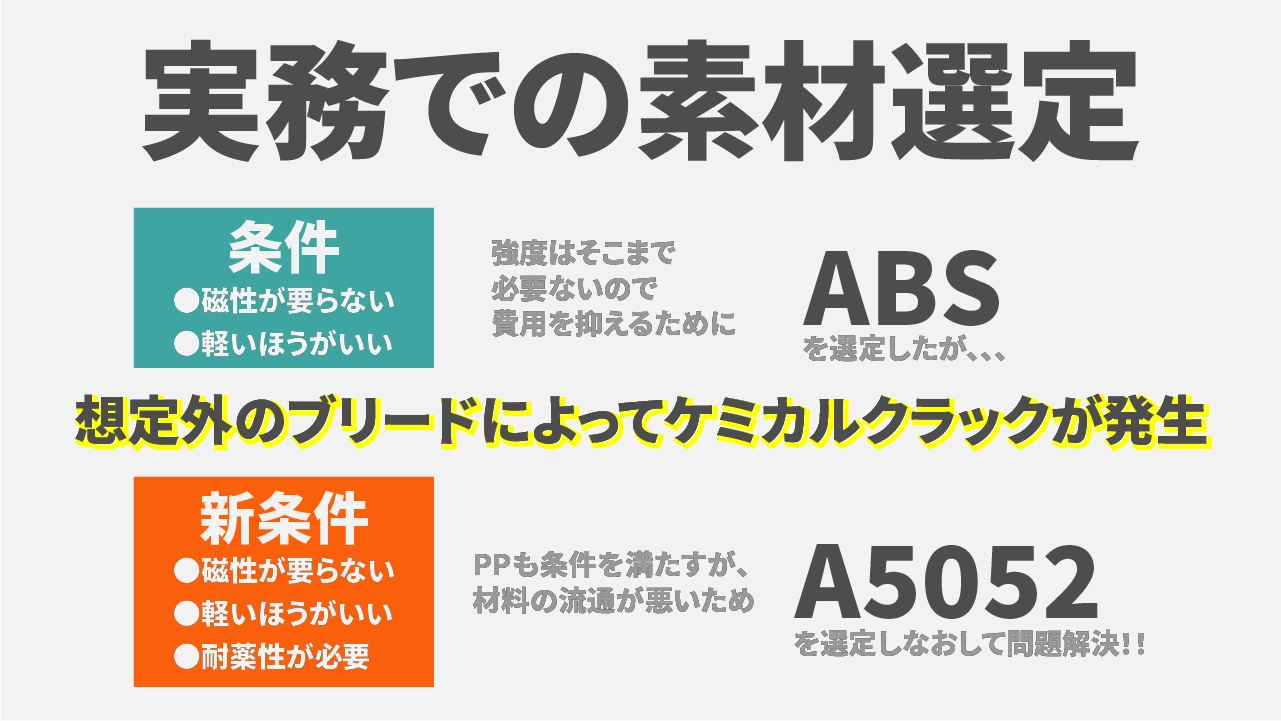

実例:磁性エラストマーのデモ機における素材選定と改善

過去に、素材メーカーから依頼されて「磁力で性質が変わるエラストマー」の展示用デモ機を作ったことがあります。

持ち運びができるサイズ感で、構造もシンプルで1点モノだったため、デザインだけでなく設計から製作まで私が担当しました。

このとき素材選定で最優先したのが「非磁性であること」でした。磁力を使ったデモなので、磁性体を使うと誤動作の原因となるためです。

その時点で、候補は「樹脂」か「アルミ」の2択に絞りました。

構造的にも強度はそこまで必要なかったので、コストも安く入手性も良いABS樹脂を用いてデモ機を完成させて納品しました。

ところが、1ヶ月後に「デモ機が壊れた」とお客様から連絡が。

磁力で性質が変化したことを体感してもらうために、素材を指で押してもらうのですが、その程度の力で壊れるはずはなく、何故壊れたのか分かりませんでした。

送り返してもらったデモ機を確認すると、確かに底が抜けていました。ただ、私には少し違和感がありました。ABS樹脂は強い力が加わって変形すると白化現象(色が白っぽくなる)が起きるのですが、それが一切見られなかったのです。

明らかに割れたというより、「ポロッと剥がれたような壊れ方」に見えたため、単なる力による破損ではないと感じました。さらにABS表面にシミのような跡も確認できたため、素材の「ブリード」による「ケミカルクラック」を疑いました。

ケミカルクラックとは?

プラスチックが薬品や可塑剤などの化学物質と接触した際、クラック(微細な亀裂)が発生し破壊される現象です。ABS樹脂は一部の可塑剤や溶剤に対してこのようになります。

ブリードとは?

プラスチックに含まれる可塑剤や添加剤などが表面に染み出す現象。シールや印刷が剥がれたり、接触面に影響を与えることがあり、ケミカルクラックの原因にもなります。

そこで、お客さんに素材がブリードする可能性があるのか確認してもらいました。

同時に私も検証のために素材サンプルを紙の上に1日置いてみました。

すると、紙にくっきりとシミができていたのでブリードが起きていることを確信しました。

そして後日、お客さんからも同様の内容でご連絡をいただき、原因は素材のブリードによるケミカルクラックであると結論づけました。

結果的に、非磁性だけでなく、耐薬品性(耐薬性)も素材選定で重視すべきだったのです。

代替素材としてまず思いついたのは耐薬性が高いPP(ポリプロピレン)です。

ただし、切削用のPP材料を私は聞いたことがないため、あったとしても流通量が少なく、入手が難しいと判断しました。

そこで最終的に選んだのが、アルミのA5052でした。非磁性・耐薬性・加工性・入手性のバランスに優れており、デモ機には最適な選択肢でした。

さらに、実際の運用で分かったこととして、素材を頻繁に交換する必要があるという事情もありました。ABSのときは素材がくっついてしまい、交換がしにくいと指摘されました。

アルミもくっつきにくいという性質は持っていません。

そこで私は、アルミの表面にテフロン加工(フッ素樹脂コーティング)を施しました。

これはフライパンなどにも使われている加工で、結果としてお客様にも「耐久性・メンテナンス性ともに満足」と言っていただけました。

この経験は、「実運用を想定した素材選びの大切さ」を強く実感するきっかけとなりました。

おわりに

この記事では、プロダクトデザイナーとして必要な「素材選びの考え方」について、自身の経験と実例を交えて紹介しました。

すべてを知る必要はなくても、「ど真ん中の素材」を押さえておくこと、そして加工方法や運用時の課題も想定しておくことが、実務で信頼されるデザイナーになる近道だと思っています。

素材選びに迷ったときは、以下の関連記事もぜひご覧ください。

商品開発のご相談はこちらからお願いいたします!

他にもデザイン関連の記事を書いておりますのでよろしければ御覧ください!

デザイン事例はこちらからご確認いただけます!